Leistungen

LEISTUNGEN

LÖSUNGEN

TECHNOLOGIEN

Einblicke

AKTUELLE THEMEN

BRANCHENTHEMEN

UNSERE EXPERTEN

Unser Kunde benötigte eine 100%ige Inspektion der Beschichtung der produzierten medizinischen Verpackungen, um die Qualitätsstandards seiner Endkunden zu erfüllen. Wir lieferten eine maßgeschneiderte Computer-Vision-Lösung zur Analyse von Fotos medizinischer Behälteroberflächen unter Vergrößerung, die dem Kunden eine konsistente, umfassende Inspektion seiner Produkte ohne manuellen Aufwand ermöglicht.

Neuronale Faltungsnetzwerke

Bildwandler

Semantische Segmentierungsmodelle

Unser Kunde ist ein in den USA ansässiger Hersteller von verschiedenen Behältern, die für die sichere Handhabung und Lagerung von medizinischen Gegenständen verwendet werden. Das Unternehmen liefert seine Produkte sowohl an öffentliche als auch an private Labors, Kliniken und Krankenhäuser im ganzen Land.

Branche

Herstellung

Standort

USA

Dienstleistungen

Herstellung medizinischer Behälter

Kundenstamm

Mehr als 1.500 Einrichtungen des Gesundheitswesens

Um die Qualität der Beschichtung von medizinischen Verpackungen, einschließlich ihrer Dicke und Deckkraft, zu überprüfen, analysierte der Kunde manuell ausgewählte Produkte aus jeder Charge, was es ihm nicht ermöglichte, eine vollständige Prüfung der Beschichtung sicherzustellen. Aus diesem Grund konnte das Unternehmen nicht expandieren und mit Organisationen zusammenarbeiten, deren Compliance-Richtlinien eine 100-prozentige Prüfung vorschreiben. Vor diesem Hintergrund wandte sich das Unternehmen an Itransition, um eine vollständige Abdeckung der Produktqualitätsprüfung zu erreichen.

Wir lieferten eine KI-gestützte Lösung zur präzisen und schnellen Erkennung von Defekten auf der Oberfläche von medizinischen Behältern, um eine 100-prozentige Qualitätsprüfung zu gewährleisten, und stellten sie in der lokalen Umgebung des Kunden bereit, um einen unterbrechungsfreien Betrieb zu gewährleisten.

Zu Beginn unserer Zusammenarbeit besuchten wir das Werk des Kunden, um die aktuellen Herstellungs- und Beschichtungsprüfprozesse, die IT-Infrastruktur sowie die Anforderungen und Richtlinien zur Fehlervalidierung zu untersuchen.

Auf der Grundlage unserer Erkenntnisse konzipierten wir eine auf neuronalen Netzen basierende Computer-Vision-Lösung. Mit dem Ziel einer unterbrechungsfreien Anpassung der Produktionspipeline schlugen wir vor, die KI-Erkennung in der letzten Phase des Produktionsprozesses mit Hilfe einer Hochvergrößerungskamera zu ermöglichen, die Bilder von Behältern erfasst und zur Analyse an die KI-Lösung sendet. Je nach Ergebnis würde der Behälter entweder für den Versand freigegeben oder als fehlerhaft eingestuft werden.

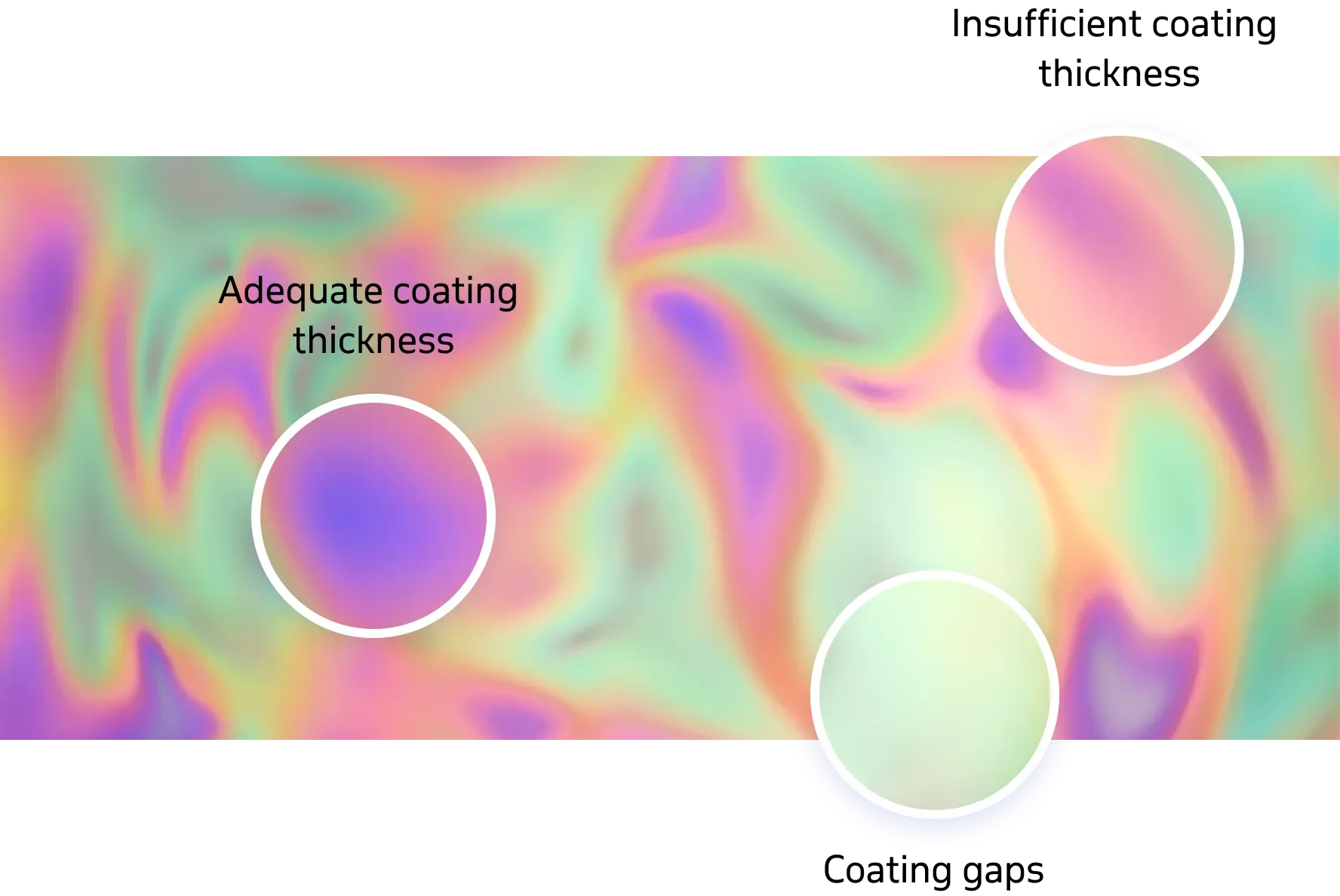

Eine der wichtigsten Projektanforderungen bestand darin, sicherzustellen, dass das KI-Modell Beschichtungsbereiche auf der Grundlage der Beschichtungsqualität segmentieren kann. Um dies zu ermöglichen, arbeiteten wir mit dem Kunden zusammen, um einen Datensatz mit etwa 1.000 beschrifteten Bildern vorzubereiten, um das KI-Modell richtig zu trainieren. Darüber hinaus haben wir eine Pipeline für die automatische Umschulung des Modells eingerichtet, damit es im Laufe der Zeit auf der Grundlage von Live-Daten lernt und seine Ergebnisse ohne menschliches Zutun anpasst.

Wir unterteilten den Einführungsprozess der Lösung in mehrere Phasen. Zunächst führten wir die KI-Lösung in allen Produktionslinien ein und ließen sie parallel zum bestehenden Prüfprozess laufen, um den Betrieb unter realen Bedingungen beobachten zu können. Anschließend analysierten und validierten wir die Systemausgabe für jedes einzelne Bild - z. B. ob ein Defekt korrekt erkannt wurde, ob tatsächlich kein Defekt vorlag und an welcher Stelle der Fehler identifiziert wurde. Auf Basis der dabei entdeckten Grenzfälle trainierten wir das Modell erneut, bis die Lösung die erwartete Genauigkeitsschwelle erreichte.

Nach drei Überprüfungs- und Nachtrainingszyklen erreichten wir eine Systemgenauigkeit von 99,3 %, die wir anhand von 10.000 Produkten überprüft haben. Schließlich erhielten wir die Genehmigung der Qualitätskontrollabteilung, das System vollständig in Betrieb zu nehmen,das den bisherigen Prozess ersetzt.

Die gelieferte KI-Lösung führt automatisch die folgenden Aufgaben zur Fehlererkennung aus:

Wir führten die KI-Lösung in der lokalen Umgebung des Kunden ein, um sicherzustellen, dass sie unabhängig von der Internetverbindung ohne Unterbrechung funktioniert und die Fehlererkennung in Echtzeit ermöglicht. Nach der Bereitstellung überwachte unser Team die Lösung, um eine Modellabweichung zu verhindern, und arbeitete mit den Produktions- und IT-Teams des Kunden zusammen, um neue Funktionen zu entwickeln, die Erkennungsfunktionen der Lösung zu verbessern und fortlaufend beratende Unterstützung zu leisten.

Das Team von Itransition implementierte eine KI-Fehlererkennungslösung vor Ort und half dem Kunden dabei, eine 100%ige Inspektion zu erreichen, ohne die Produktionsgeschwindigkeit zu beeinträchtigen oder den manuellen Arbeitsaufwand zu erhöhen, was dem Unternehmen Folgendes ermöglichte

01

02

Vertrieb und allgemeine Anfragen

kontakt@itransition.comMöchten Sie sich Itransition anschließen?

Jobs erkunden